Ограничение – это тоже клиентоориентированность

29 августа свой профессиональный праздник отмечают шахтеры. В его преддверии мы решили поговорить с директором НПО «Аконит» Дмитрием Викторовым об оборудовании для угольной и добывающей промышленности: шахтных конвейерах, требованиях к ним и возможностях улучшения и оптимизации работы, которые предлагает НПО «Аконит».

Сразу оговоримся, что шахтные конвейеры – название достаточно условное. Правильнее говорить об оборудовании для транспортировки грузов под землей, на поверхность и обратно. Такие конвейеры актуальны не только для угледобывающих компаний, но и всех предприятий, занимающихся извлечением руды (материалов) и его дальнейшей транспортировкой в шахте.

- Итак, начнем. Дмитрий Витальевич, подземные конвейеры – это очевидно специфичное оборудование. Чем? Что хотят заказчики в таких проектах?

- Подземные конвейеры – это повышенные требования к безопасности и взрывозащищенности. Оно не должно представлять угрозы как для людей, так и для окружающей – весьма недружелюбной! – среды: скопление газов, опасность обрушения породы, ограниченное пространство, невозможность быстрых перемещений и подъема на поверхность.

Второе важное требование: безотказность работы. Подземное оборудование сложно ремонтировать и монтировать ввиду его труднодоступности, а производственный цикл предприятий чаще всего подразумевает его круглосуточную эксплуатацию. Безотказность тесно связана с безопасностью работы, ведь чаще всего угрозу представляет сломанное или поврежденное оборудование.

Третье – оборудование должно быть компактным как раз из-за ограниченности пространства.

- Что вы делаете, чтобы сделать оборудование безопасным, безотказным и компактным?

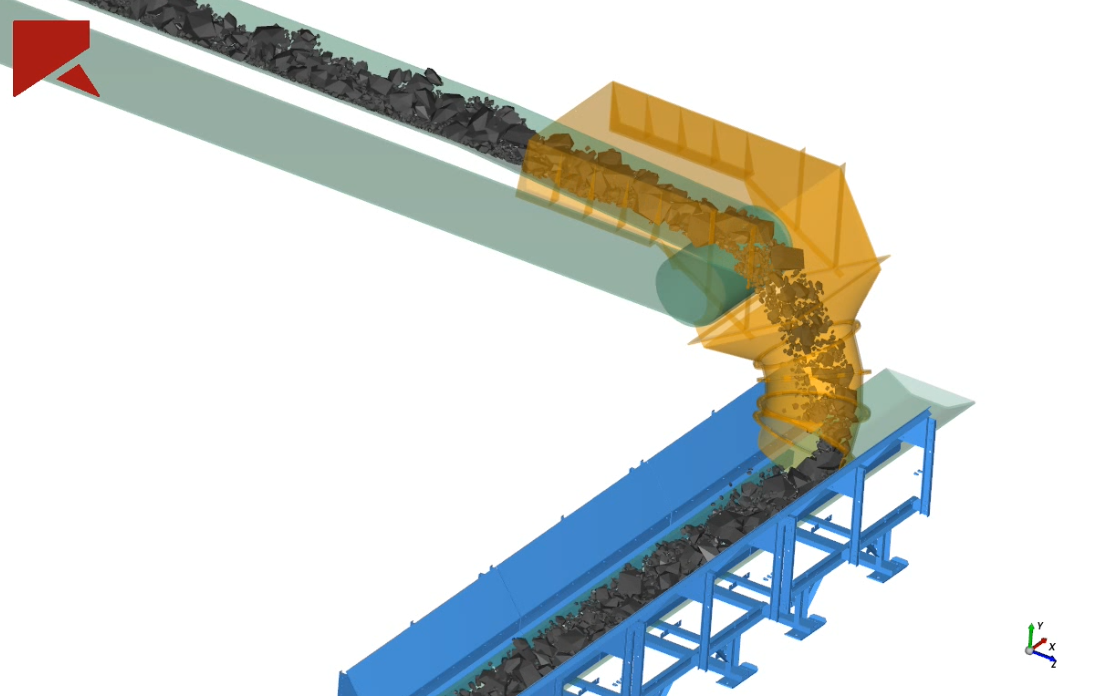

- Производители, в том числе и НПО «Аконит» используют современные технологии и возможности, которые открывает цифровизация. НПО «Аконит» применяет для расчетов мощностей и усилий от ленты программное обеспечение Sidewinder, а для моделирования течек пересыпки - Rocky DEM.

Эта программа позволяет моделировать поведение сыпучих частиц с учетом их реального размера и формы в различных ситуациях, и показывает – что будет с оборудованием в процессе его эксплуатации. Благодаря данному инструменту инженеры имеют возможность спроектировать оптимальную конструкцию пересыпных узлов, исключить просыпи и пыление, рассчитать износ и жизненный цикл футеровки, предугадать и исключить повреждение самого дорогого комплектующего элемента - конвейерной ленты, увеличить срок службы роликов и в целом всего оборудования. А значит, обеспечить его бесперебойную работу.

НПО «Аконит» проводит подобные расчеты уже более трех лет и имеет достаточный опыт подтверждения теоретических расчетов и итерраций на практике. Такие расчеты проводятся для оборудования, которое проектируется и изготавливается самой компанией.

- Такие расчеты можно проводить только для оборудования, которое изготавливает НПО «Аконит», или таких ограничений нет?

- Их также можно провести и для других узлов, в том числе уже работающих на предприятиях наших заказчиков. Для этого необходима конструкторская документация и исходные чертежи, которые могут быть совмещены с Rocky DEM и с Sidewinder. Отметим, что это очень дорогие программные комплексы и лицензии на их использование (или их аналоги), как правило, есть только у лидеров отрасли.

- Когда у заказчика есть специфичные требования к оборудованию - а при изготовлении шахтных конвейеров они есть всегда - сразу хочется говорить об индивидуальном подходе.

- Согласен. Но в современных реалиях это перестает работать.

- Почему?

- Все решают сроки проекта и стоимость владения. На всех рынках очень явно наблюдается тенденция сокращения времени реализации проектов: модернизации, оптимизации, строительства, что в конечном итоге приводит к снижению общей стоимости владения. Индивидуальный подход же – это всегда про время и деньги. Любая модификация оборудования влечет за собой финансовые расходы. Поэтому сейчас исполнители стремятся к унификации.

Один из крупных ключевых заказчиков оборудования обратился с запросом провести унификацию используемого оборудования и свести номенклатурный ряд, применяемых комплектующих к минимуму. В результате проведенного технического аудита совместно с заказчиком и работы специалистов компании, номенклатурный ряд комплектующих для оборудования сократился на 73%. От этого выиграли все.

Еще один способ сократить затраты – использовать ограниченный перечень комплектующих. Их список согласуется с заказчиком, и все участники производственной цепочки (изготовители, поставщики, производители оборудования и сам заказчик) заранее знают технические характеристики, марку, эксплуатационные возможности комплектующих.

- То есть ограничения здесь даже не ограничения, а способ сократить время на изготовление оборудования?

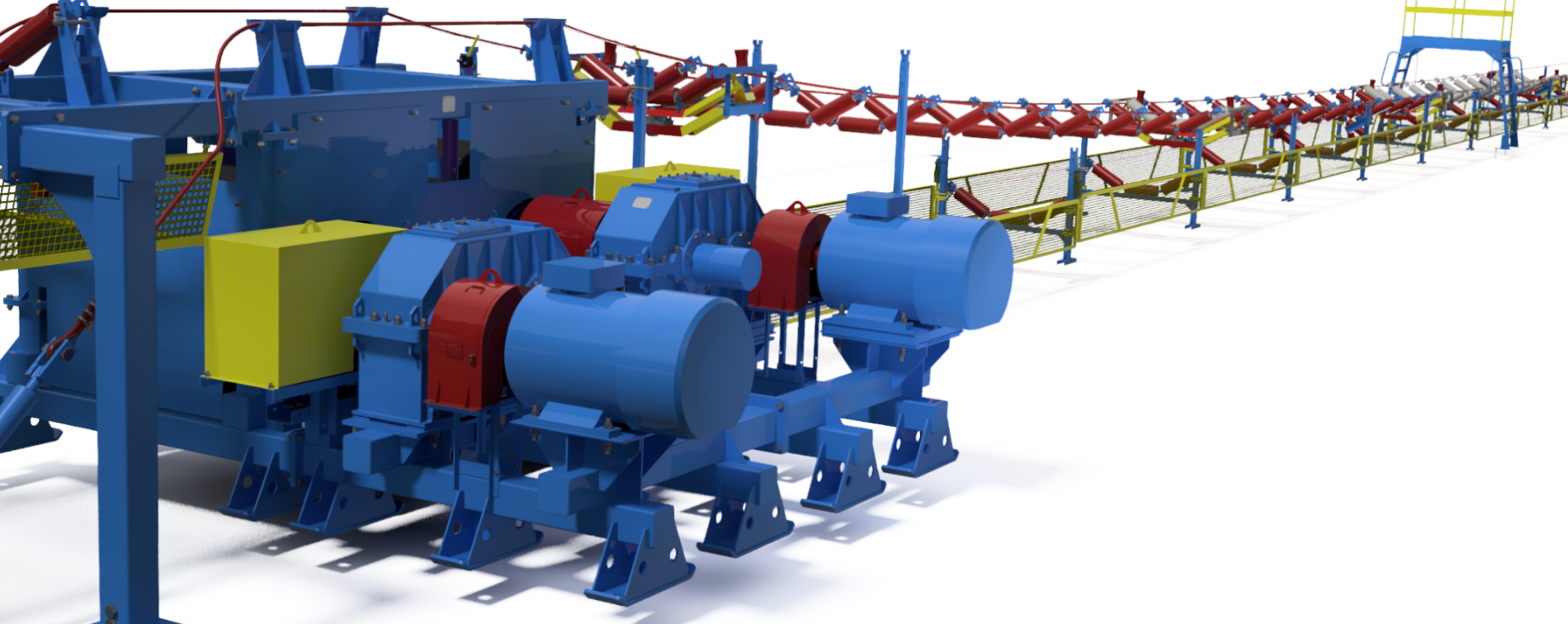

- Да, конечно. Таком образом изготовители могут сделать, например, двигатели и редукторы заранее, а срок их изготовления может составлять от 2 до 10 месяцев. Тогда при изготовлении конвейеров нет необходимости ждать, когда будут готовы комплектующие, так как они уже хранятся на консигнационных складах или у клиента. Унифицировать можно все составные части конвейера: двигатели, приводные станции, масленки, железоуловители и т.д.

Сокращение сроков выполнения заказа – это тот же самый индивидуальный подход и клиентоориентированность. При этом технические специалисты компании находятся в постоянном диалоге с заказчиками, реализуя все более сложные проекты. Благодаря опыту компании были выявлены и доработаны важные для клиента, которому потребовалась унификация комплектующих, узлы КЛШ.

В том числе, усилили стойку линейного става с помощью добавленных ребер жесткости и увеличили опорный швеллер. Штампованная роликоопора была заменена на сварную и изменена конструкция проушин крепления роликоопоры. Пересмотрен конструктив и проведена модернизация ЖЦГ, позволяющая снимать роликоопоры для ее установки без разборки не откручивая болты, тем самым обеспечивая удобство использования в процессе снятия-установки и применили облегченный дефлекторный ролик. Усилили заднюю часть в натяжных станциях при помощи установки лебедки на отдельную раму. Добавили кронштейны для крепления системы УМП в станции приводных барабанов. Все полученные решения в обязательном порядке проверяются с применением современных программных комплексов. Это может гарантировать беспроблемную эксплуатацию и снижать стоимость оборудования без потери качества.

Полученные решения, проверенные с применением цифровых решений дают гарантию их эксплуатации и позволят снизить стоимость владения оборудованием.

- Получается, что желание заказчика все равно остается главным?

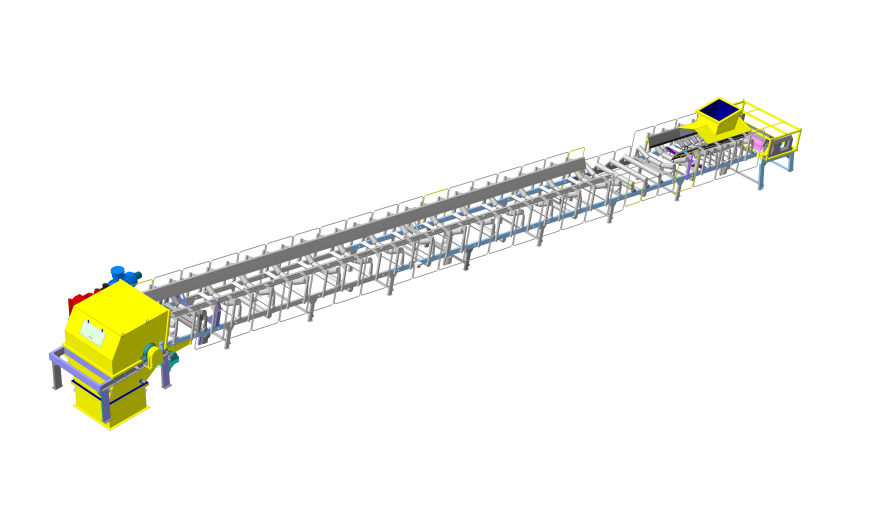

- Да. Мы всегда ищем баланс между желанием, возможностями, сроками выполнения заказа. Один из последних примеров – реализация проекта для компании «Воркутауголь». Было спроектировано и поставлено 2 бремсберговых конвейера. Их особенность в том, что этот конвейер не поднимает груз наверх, а спускает вниз. Это нестандартный для нас заказ. Сейчас идет монтаж оборудования и совсем скоро оно также будет введено в эксплуатацию.

Справка:

НПО «Аконит» реализовал более 15 крупных проектов для предприятий угледобывающей отрасли. Среди заказчиков – ЕВРАЗ, СУЭК, АО «Воркутауголь» (входит в ПАО «Северсталь»), РУК (шахта «Есаульская»), ОАО «Донуголь», «Кузбассразрезуголь». Для этих компаний поставлялось как наземное, так и подземное оборудование.

Значительная часть заказчиков находится в Кузбассе – регионе, который входит в ТОП по запасам и добыче угля в стране. Так, например, в шахте ведущего производителя угля в России – СУЭК – транспортируют уголь на конвейере протяженностью 1 км и шириной 1000 мм. Для шахты «Полосухинской» был изготовлен и поставлен протяженный подземный (шахтный) конвейер длиной 1550 метров. Оборудование компании эксплуатируется в шахте «Усковская», на объектах «Распадской угольной компании» (для них только в 2017 году было изготовлено свыше 200 тыс. конвейерных роликов).

Для реализации проекта для ООО «Промугольсервис» компания впервые предложила и изготовила питатель пластинчатый собственной конструкторской разработки под индивидуальные нужды заказчика. Для «УГМК Холдинг» – полное оснащение конвейерным оборудованием фабрик и разрезов.

Предприятия Кузбасса также лидеры по запросам на изготовление комплектующих для оборудования – конвейерных роликов. За почти 20 лет НПО «Аконит» поставил более одного млн роликов. Практически все компании обращаются в НПО «Аконит» повторно, что показывает высокий уровень доверия и качества изделий.